Mold 事業紹介 / 金型部

創業以来培ってきた技術とノウハウで、

満足度の高い金型を製作いたします。

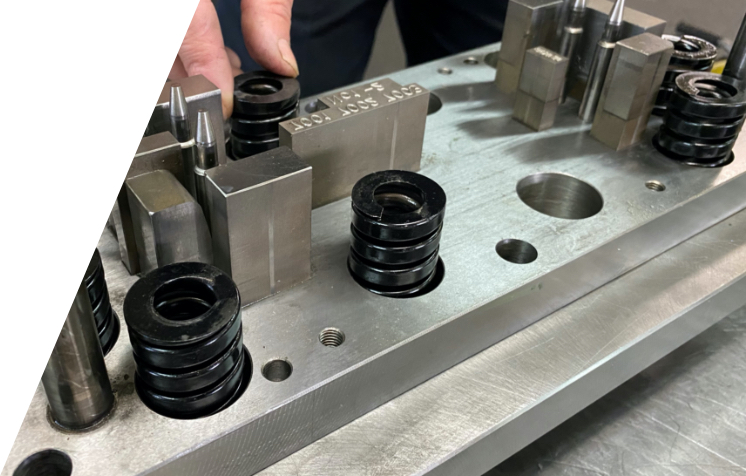

順送金型・単発金型の設計、開発、製造を行い、創業から積み重ねたノウハウと、技術を基に今後も多様化するお客様のニーズに必ず満足していただける技術サービスをご提供いたします。金型制作の目的や予算に応じた柔軟なご提案をさせていただき、どんな困難な課題でも、可能性のあるアイデアは成功にたどり着くまで試し、無から有を創造して、金型技術の未来を生み出します。

金型製作の流れ

-

STEP1

金型レイアウトの検討打ち合わせ。製品図面から割り出された各プレス工程の金型製作の問題点や生産性、及び製品の使用方法、目的等を考慮して金型のレイアウトを検討します。

-

STEP2

金型設計(CAD)金型設計者はCADを使用して金型設計図を作成。CAD/CAMによりワイヤー加工、マシニング加工のプログラムを作成。

-

STEP3

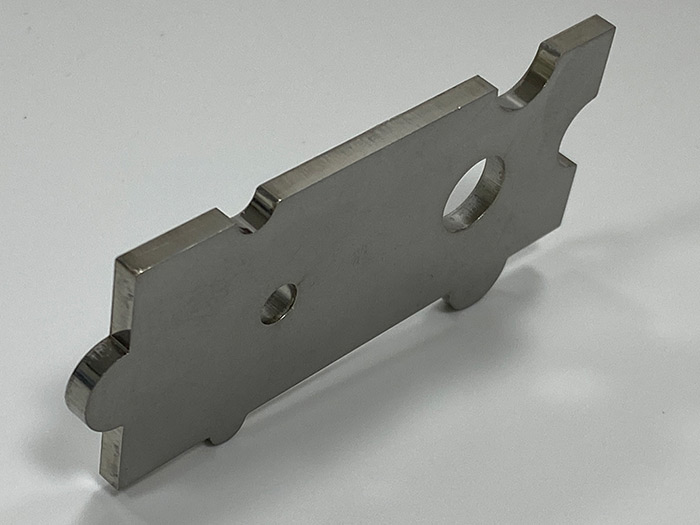

金型加工- マシニング加工

- 金型鋼材の切削 穴明け加工

- ワイヤー放電加工

- ワイヤの放電熱によって材料を切断する加工

- 研削加工

- 回転する砥石(といし)で表面を削る加工。

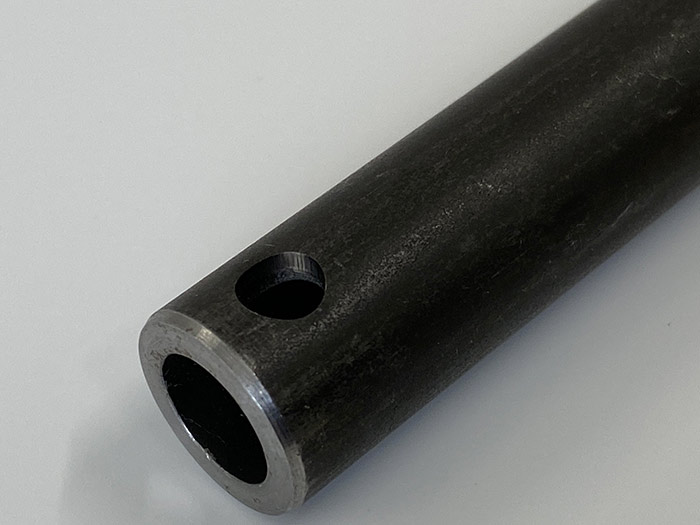

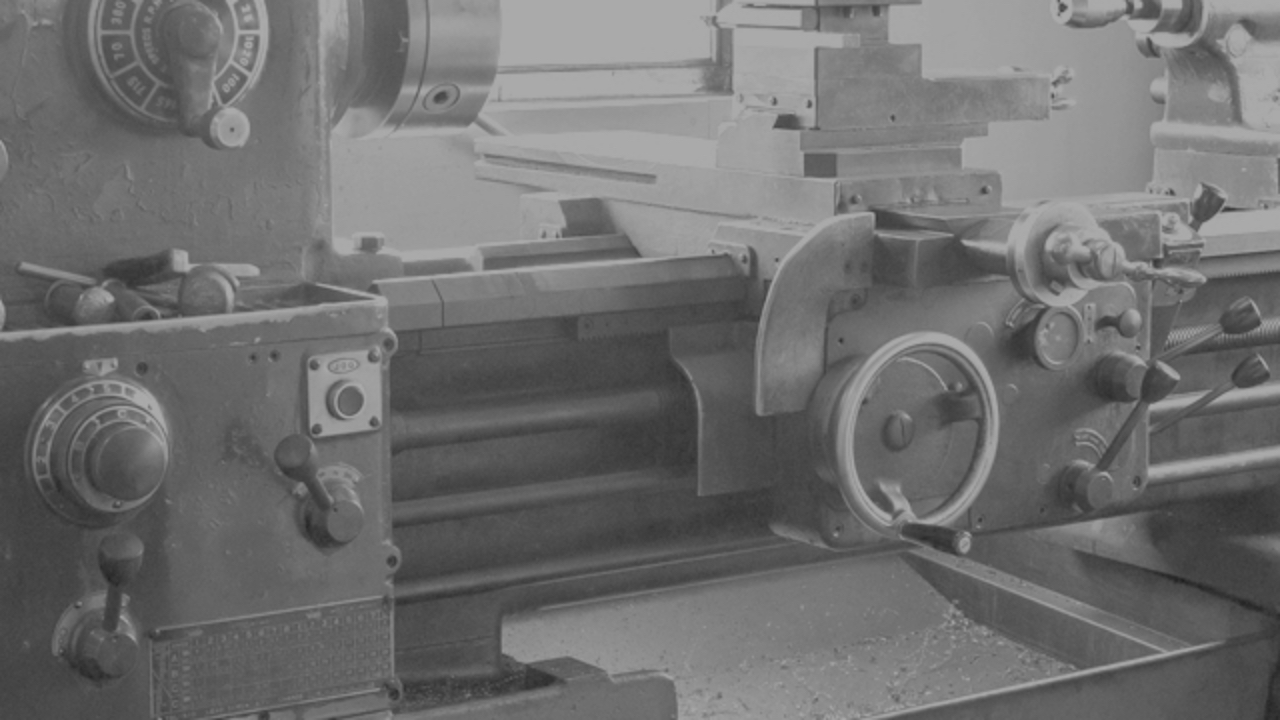

金型の仕上げ時に行われる加工となります。 - 旋盤加工

- 工作物を回転させて刃物台に取り付けられた切削工具を当てて加工することをいいます。

- 放電加工

- 放電現象で生じる火花の熱により、金属材料を加工

- ボール盤加工

- モータにより回転する主軸にドリルを取り付け、軸方向にドリルを上下させて穴あけ加工を行う

-

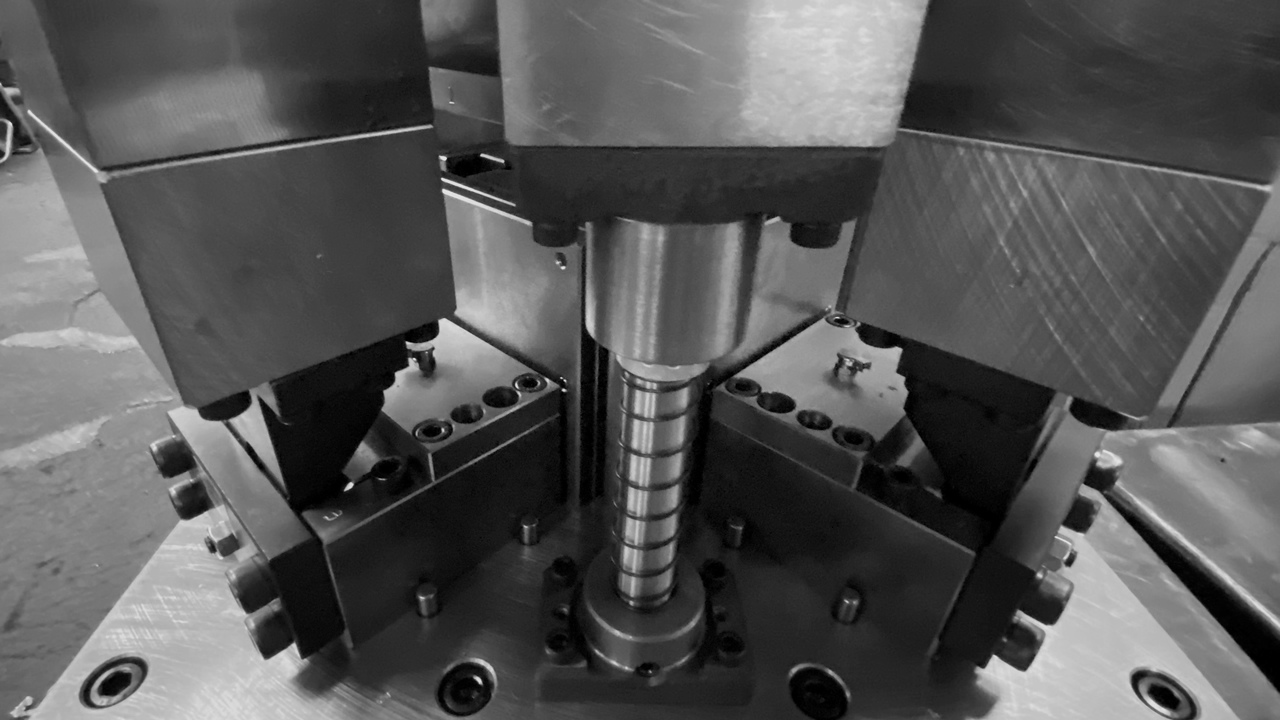

STEP4

仕上及び組立最後に加工された金型部品の仕上げ、微調整、組立を行います。

-

STEP5

動作確認 試打ちプレス加工時の動作の確認から、プレス加工を行った製品の寸法、品質の確認。

-

STEP6

寸法検査図面を基にお客様からの要求事項通りに製品が出来ているか確認。